二次能源“利用”階段——提高效率

從“十五”開始進入二次能源“利用”階段,鋼鐵行業開始大力推廣應用“三干、三利用”

節能減排新技術,“三干”即干熄焦、高爐干法除塵、轉爐干法除塵;“三利用”即可燃氣體、工業用水和工業廢棄物的全面回收和綜合利用。在《冶金流程工程學》的指引下,我國鋼鐵企業開始關注鋼鐵制造流程“能源轉換功能”的開發,這個階段更加注重實現系統能源效率的最大化,逐步推進實現從單體工序節能向系統節能的真正轉變。

鋼鐵生產消耗的一次能源中約40%以某種形式的熱能釋放出,其溫度上至1500℃,下至近于環境溫度的廣泛范圍,主要分為副產煤氣、排氣余熱、固體余熱及廢汽廢水余熱:副產煤氣包括高爐煤氣、焦爐煤氣及轉爐煤氣,一般歸為余能,但其顯熱及壓力能屬于余熱;排氣余熱多為爐窯排出廢氣帶走的熱,占余熱資源總量的一半左右,溫度范圍為250℃~1000℃;固體余熱包括燒結礦、紅焦炭、高爐渣、轉爐渣及鑄坯等,一般在500℃以上;廢汽廢水余熱包括蒸汽冷凝水、鍋爐汽包的排污水(90℃~100℃)、高爐沖渣水(70℃~90℃)等。可以說,鋼鐵工業的二次能源是一座巨大的寶藏庫,亟待開發利用。

在此期間,隨著副產煤氣發電、TRT(BPRT)、燒結余熱發電、干熄焦等余熱余能利用技術廣泛應用,鋼鐵企業煤氣損失率逐年降低、自發電比例不斷提高,鋼鐵工業二次能源利用取得顯著進步。副產煤氣是利用相對較好的二次能源,副產煤氣除供應生產系統外,富余的被送至煤氣電廠轉化為電力。得益于發電技術進步,目前高參數煤氣發電機組的效率超過40%,重點大中型鋼鐵企業余熱余能自發電率超過53%。重點大中型鋼鐵企業噸鋼轉爐煤氣回收量平均值達到117m3,TRT(BPRT)配備率達99%以上,干熄焦配備率達93%以上,同時擁有世界上最大單機低熱值燃氣-蒸汽聯合循環發電機組,超臨界煤氣發電、燒結余熱回收利用技術、飽和蒸汽發電技術等已經處于世界領先水平。

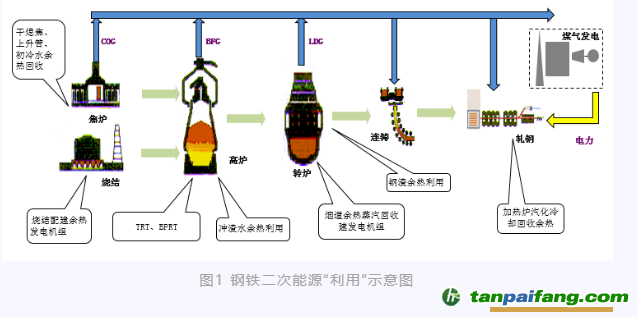

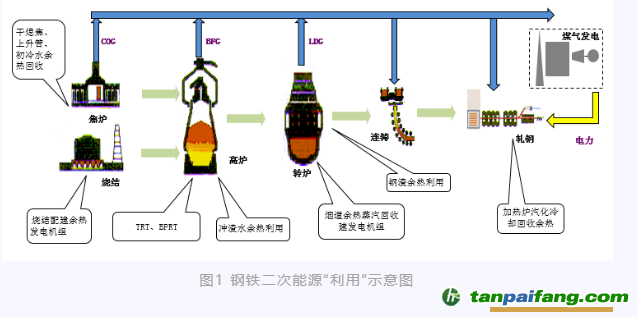

鋼鐵二次能源利用也存在一些尚未解決的問題,包括余熱余能的回收往往重視回收輕視利用效率,能源介質長距離輸送,煤氣及蒸汽存在階段性不平衡及耦合利用方面仍有提升潛力,部分耗能設備介質使用沒有做到能級匹配和溫度對口,熔融鋼渣余熱等中低溫余熱尚未利用等。目前,焦化燃燒室排煙余熱、燒結余熱、高爐余熱、轉爐煉鋼余熱、電爐余熱、軋鋼加熱爐煙氣余熱等余熱資源,溫度相對較低,流量波動較大。對于余熱資源波動問題,多數企業設置蒸汽蓄熱器來解決,但效果仍不理想。鋼鐵企業的蒸汽需求量較少,只能產生低品位飽和蒸汽用于發電,效率較低。鋼鐵二次能源“利用”示意圖見圖1。

圖1鋼鐵二次能源“利用”示意圖

本*文`內/容/來/自:中-國-碳^排-放“交|易^網-tan pai fang . c o m

【版權聲明】本網為公益類網站,本網站刊載的所有內容,均已署名來源和作者,僅供訪問者個人學習、研究或欣賞之用,如有侵權請權利人予以告知,本站將立即做刪除處理(QQ:51999076)。